新闻资讯

来源:新闻资讯 | 发布时间:2024-08-12 17:46:58 | 点击率: 1

主要噪声阶次。对比阶次,评估其对整车噪声贡献量,研究振动噪声优化方向,提出较为合理有效的电动动力系统振动噪声优化措施。

纯电动汽车将传统内燃机系统由电驱系统取代,在噪声方面具有突出优势,但现阶段纯电动汽车的设计基本上仍沿用传统燃油车的相关结构、参数或经验去设计和验证,而驱动电机和传统内燃机在动态特性和噪声特性均有很大不同[1],尤其是电驱系统产生的高频电磁噪声对汽车声品质的影响和高转速、大扭矩的电机特性使得减速器齿轮啸叫噪声格外突出。本文针对纯电动汽车电动动力系统噪声问题做多元化的分析,考虑电机及减速器的优化对整车噪声的影响。

纯电动汽车电动动力系统主要由驱动电机、电机控制器及减速器机构组成,实现动力系统的简化,布置方式较为灵活多样,但目前多数仍沿用传统布置方式。图1为某电动汽车集中式电动动力系统布置图。

1)电磁噪声。电磁噪声来源于电机振动,是电动汽车噪声的最主要组成部分。电机运行时,气隙磁场是一个旋转力波,其产生交变电磁力,作用在电机定子齿槽,通过磁轭向外传播噪声[2]。电磁力引起的电磁谐波噪声是电机固有特性,无法完全消除。

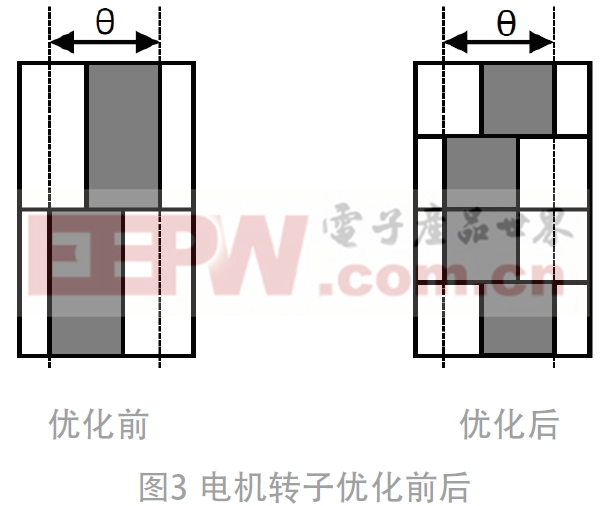

本文研究对象为4对极48槽的永磁同步电机,其主要谐波次数为2np,其中,p为电机极对数,n为1,2,3…。

2)机械噪声。电机机械噪声主要来自于电机运转时转子不平衡力产生的振动和噪声,及电机轴承本身及其受到电机各种力的激励产生的振动和噪声。

减速器的噪声是由运转过程中机体内齿轮啮合产生周期变力导致的齿轮啮合振动对轴承和箱体作用而辐射出的噪声,最重要的包含两种:啸叫噪声和敲击噪声。啸叫噪声是由内部齿轮在啮合传动中所受的不平稳的激振力和啮合过程的传动误差引起的一种中高频噪声[3]。敲击噪声主要是动力传动系统扭转振动造成的。

式中:f为齿轮啮合频率;Z为齿轮的齿数;n为齿轮的转速(r/min);Ord为齿轮副啮合阶次[4]。

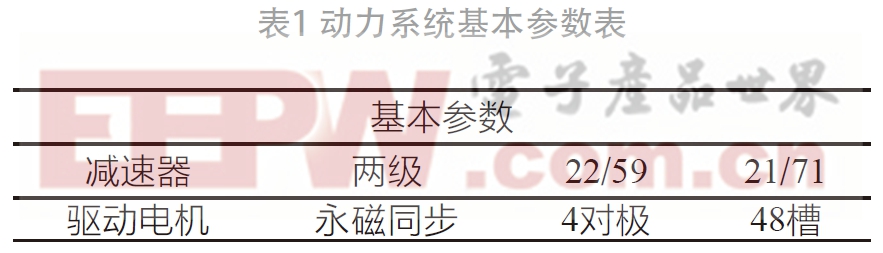

回放分析,电动汽车噪声大多分布在在较高频率噪声,其中48阶为高频啸叫,是整车车内噪声主要贡献,从2 000 r/min开始,1阶和3.6阶为低频主要贡献,且存在350~440 Hz附近共振。另外,7.8阶、8阶、22阶均对车内噪声也有较明显贡献,与整车电动动力系统主要噪声阶次吻合。

通过对比电机及减速器近场噪声及振动彩图,可见8阶与48阶主要是电机电磁噪声,1阶与3.6阶主要为电机机械噪声。7.8阶与22阶为减速器齿轮啮合产生的噪声。总体分析,车内噪声主要来自于电动动力系统。

在低速时候,电动汽车的噪声大多数来源于减速器,在中高速时电机的噪声表现明显。350~440 Hz附近的共振电机侧振动表现更明显,使得整车噪声声压级有较明显的增加。

根据永磁同步电机噪声产生机理,主磁通沿径向进入气隙,作用于定子和转子上,并产生径向电磁力[5],这些不平衡的电磁力波引起电磁噪声,因此噪声优化方案大多分布在在对电磁噪声的削弱,主要包含通过对电磁方案的优化和电机壳体的优化。

根据整车多个方面数据显示,48阶噪声是对整车内噪声最大的贡献。本文针对电机噪声有如下优化方案。

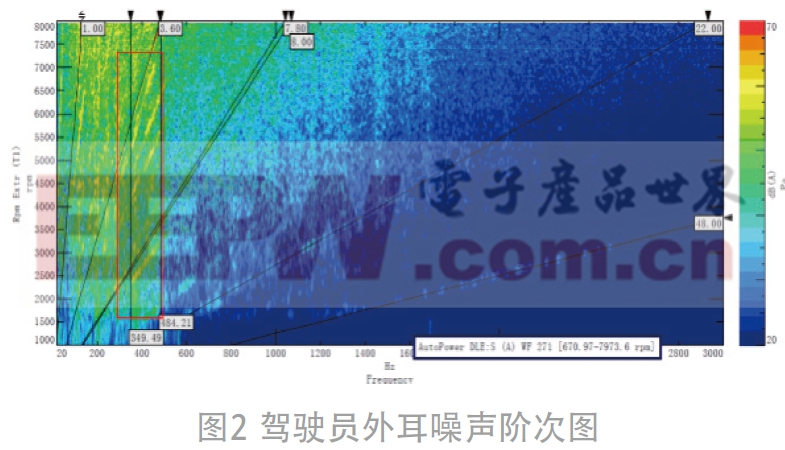

转子分段斜极可以轻松又有效地削弱气隙磁密波形畸变率,同时减小气隙磁密的大小,且随着分段数增加,气隙磁密大小和气隙磁密波形畸变率也随之减小[6]。

电机转子轴向由原来的2段改为4段,在不改变电机功率密度等主要性能参数前提下,有效地削弱齿谐波电势和齿槽转矩,对电机最重要的8次、48次谐波也起到了较好的削弱。

通过对电机端盖优化,电机端盖材料由原来的钢铁材料改为密度较小的铝材料,在重量基本不变条件下,厚度增加至5 mm,增加隔绝声音的效果(如图4)。另外。改变端盖,对整机模态也会产生较明显改变,共振频率改变,削弱共振强度,材料密度的改变对抑制高频噪声辐射也有较好的作用。

电机振动噪声测试,按照半球法布置方式,在距离电机中心0.5 m外测量面上布置4个传声器,测试出各测点声压级。壳电机上壳体、电机后壳体、电机右壳体、控制器壳体布置4个三向振动加速度传感器(如图5)。

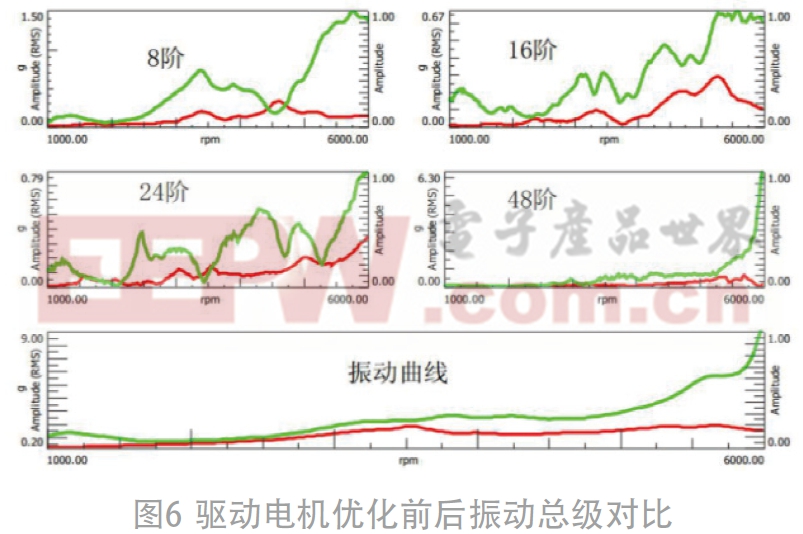

通过对电机台架验证数据分析,转子斜极的优化,及电机端盖的更改,均对电机噪声有明显改善,优化后的电机8、16、24、48阶次振动均有明显降低,噪声也有较好的改善。

电动汽车采用电机驱动,与传统发动机相比,转速范围广,减速器经常工作在高转速、大扭矩工况,因此,纯电动汽车减速器对于齿轮精度及装配精度要求均有所提高。由此所带来的减速器啸叫噪声是一种人耳敏感的高频纯音,是整车声品质影响最重要的因素,是主要降低或消除对象。[7]

本文针对某款电动汽车用两档减速器啸叫噪声的特点,对齿轮微观参数来优化,减小齿轮传递误差,从而减小齿轮啮合时的振动和噪声,优化方法主要包含齿形、齿向等参数的修整。

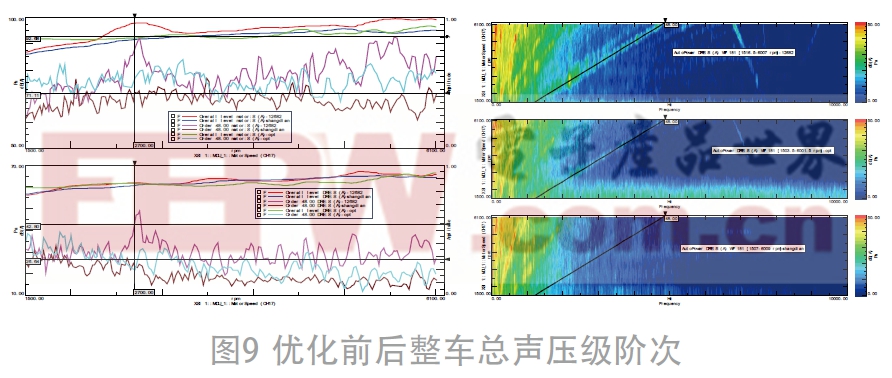

通过对电动动力系统优化,对优化后的电机及减速器装车做验证,并与优化前数据来进行对比分析。对整车来测试结果如图9。

整车动力系统优化后,车内总体声压级明显降低约20 dB,电机电磁噪声及减速器啸叫噪声得到一定效果控制,7.8阶,8阶,22阶,48阶等均明显减小。

本文通过对某款电动汽车电动动力系统噪声的分析,提出了合理的优化方法,有效地降低了整车的噪声,针对本文内容总结如下。

1)通过对整车噪声的测试,发现纯电动汽车电动动力系统是整车噪声大多数来自,尤其是高频啸叫主要来自于电机电磁噪声,及减速器的啸叫噪声。

2)驱动电机噪声主要来自于电机本身电磁噪声及电机的机械噪声。削弱其电磁噪声是实现电机噪声削弱的主要方式,机械噪声的优化主要是针对轴承及电机本身动平衡精度的提高。

3)高速减速器依然是技术突破一个难点,尤其是受国内齿轮加工水平受限。针对纯电动汽车用电机的高转速及转速范围广等特性导致的减速器啸叫噪声的削弱,大多分布在在对齿轮齿向及齿形参数的合理调整,以减小齿轮传递误差,由此减少噪声。

[2] 陈永校,诸自强,应善成.电机噪声的分析和控制[M].杭州:浙江大学出版社,1987.

[5] 包猛,2014.电动汽车用永磁同步电机的电磁振动噪声分析研究[D].合肥:合肥工业大学.

[6] 王晓宇,孙宁,陈丽香.转子分段斜极对永磁伺服电机性能的影响[J].电机与控制应用,2017,44(8):59-64.

[7] 徐忠四,承忠平,高立新,等.电动汽车减速器啸叫噪声的双目标优化[J].汽车工程,2018,40(1):76-81.

(注:本文来源于科技期刊《电子科技类产品世界》2020年第07期第43页,欢迎您写论文时引用,并标注明确出处。)